Une structure bois pour « Les Hauts de Belair »

Les nouvelles constructions accueillant une structure bois ont le vent en poupe. Outre l’aspect environnemental, cette méthode de construction obtient également les faveurs de nombreuses primes. Thomas & Piron et Leko Labs ont uni leur expertise dans un projet de logements à Merl. Une collaboration efficace à plus d’un titre.

Présente au Luxembourg depuis 30 ans, l’entreprise Thomas & Piron, bien connue pour ses réalisations en béton et acier, diversifie désormais ses compétences. Forte de son expérience en Belgique avec sa filiale Tomwood, Thomas & Piron a décidé d’entrer sur le marché de la construction bois au Luxembourg. Le projet phare de cette initiative est un immeuble de 8 logements situé dans l’ensemble résidentiel Les Hauts de Belair à Merl. Pour cette nouvelle construction, le groupe a décidé de collaborer avec Leko Labs. Un choix mûrement réfléchi qui permettra d’offrir des services de qualité à ses clients.

Leko Labs est une climate-tech européenne basée au Luxembourg et spécialisée dans la construction bois hors-site. Son cœur de métier est de concevoir et de fabriquer des superstructures bois pour tous types de bâtiments. À ce titre, le travail de l’entreprise a été récompensé au niveau national et européen en 2023, reconnue meilleure Scaleup Proptech européenne lors d’un concours organisé par la Commission européenne (face à 236 participants).

L’entreprise compte déjà quelque 300 logements à son actif. « Notre particularité est de pousser très loin le curseur de l’optimisation des matériaux », explique Éloi Durand, directeur des projets chez Leko Labs. « Le bois coûte cher. À l’aide de logiciels développés en interne et de lignes robotisées, nous fournissons des produits de grande qualité, en série, tout en diminuant la quantité de bois, et donc les coûts. Notre objectif est de proposer une alternative viable et compétitive au béton et à l’acier, principaux émetteurs de gaz à effets de serre. »

Une technologie brevetée (11 brevets) et made in Luxembourg. « Tous nos éléments constructifs bas-carbone sont fabriqués dans notre usine grand-ducale, à la pointe en matière d’automatisation ».

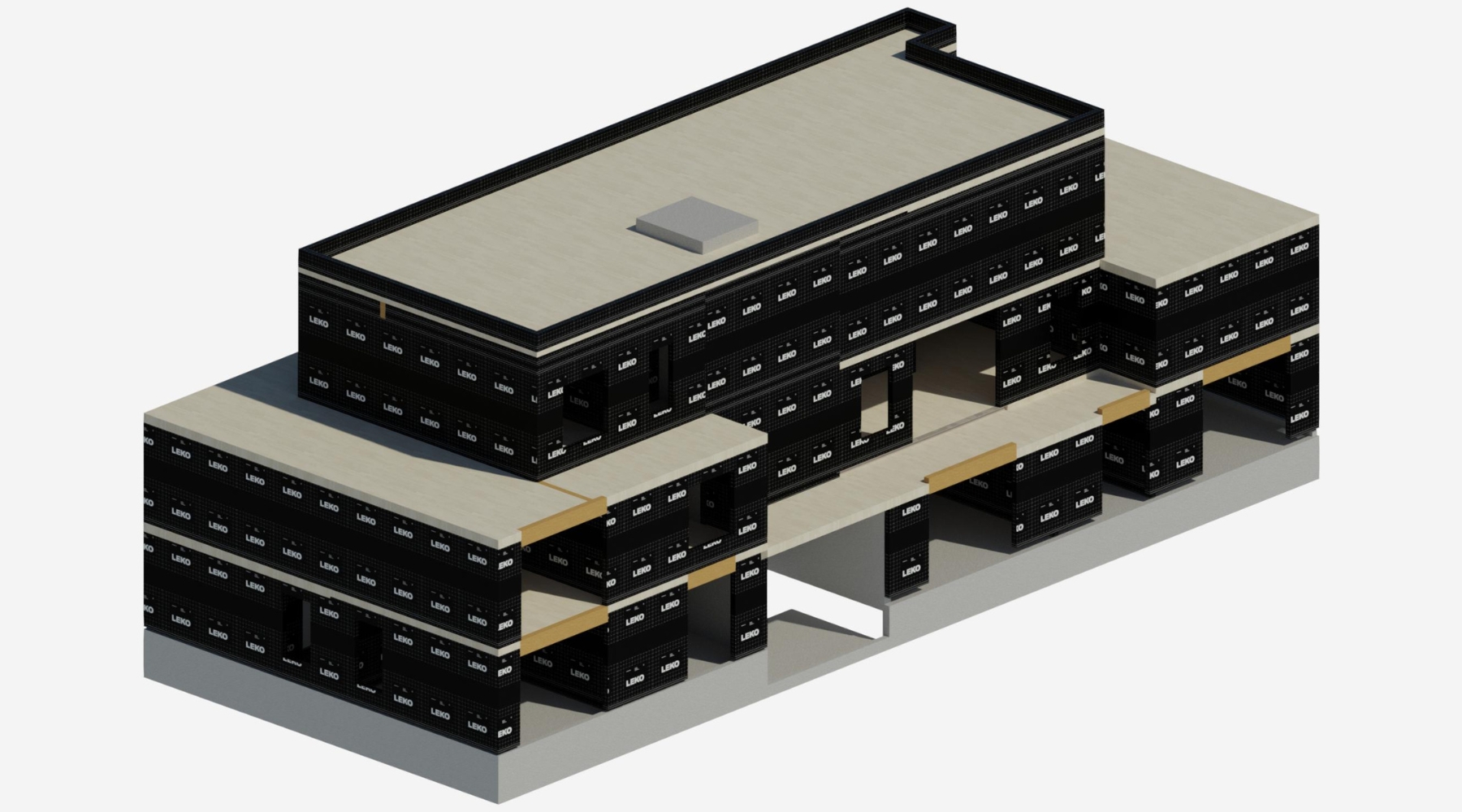

« Nous allons livrer des éléments fabriqués hors-site qui s’apparentent à du bois massif, en maximisant les dimensions des panneaux pour réduire le temps de pose de la superstructure. La particularité des éléments LEKO est de supprimer toute la matière bois non-requise sur le plan structurel, et de la remplacer par un isolant biosourcé. Nous optimisons les performances structurelles tout en permettant une réduction de l’épaisseur globale du mur. Outre l’aspect énergétique, c’est un gain de temps considérable par rapport à un projet béton. Rien n’est coulé sur site, c’est un simple assemblage d’éléments vissés les uns aux autres. »

L’idée du bois et des techniques de conception de Leko Labs a rapidement séduit les équipes de Thomas & Piron. « Opter pour le bois nous ouvre la possibilité de toucher un nouveau public, tout en adoptant une démarche respectueuse de l’environnement », précise Bruno Van Pée, project manager chez Thomas & Piron Luxembourg. « Le projet Les Hauts de Belair est une promotion interne de très haut standing composée d’une structure bois. Une belle expérience au Luxembourg car nous avons déjà la maîtrise et les compétences en Belgique. »

Un enthousiasme partagé par François Poncelet, coordinateur d’études chez Thomas & Piron Bau, heureux de collaborer avec Leko Labs. « Nous partageons une culture commune avec Leko Labs axée sur l’étude approfondie du dossier en phase de conception, ceci dans le but d’optimiser au maximum les projets et d’anticiper les problèmes rencontrés sur chantier. Ils réalisent particulièrement bien cette phase, notamment au moyen d’un jumeau numérique (une maquette 3D). Au-delà de cet aspect, en tant que promoteur ou développeur, c’est le produit final qui importe. Et je dois reconnaître que la structure bois, les parachèvements liés à celle-ci et les finitions créent un ensemble harmonieux et une atmosphère qui ne manqueront pas de séduire les futurs résidents. »

Bruno Van Pée renchérit sur les propos de son collègue : « Nous avons proposé avec Leko Labs un projet où les aspects acoustiques, thermiques et compartimentages feu ont bien été pris en compte, tout comme la manière d’intégrer la ventilation, l’électricité, les sanitaires. Nous nous réjouissons de voir le bâtiment construit. »

Une autre manière de construire

Chez Leko Labs, on partage cet engouement par rapport à l’envie de Thomas & Piron de construire différemment. Mais également d’avoir réalisé une étude comparative exhaustive entre le béton et le bois. « Dans une construction courante au Luxembourg, on tend à mettre beaucoup d’isolant à l’extérieur, ce qui entraîne une perte de place », souligne Éloi Durand. « La décision de Thomas & Piron d’opter pour un autre système constructif a nécessité une remise en question complète de tous les éléments. En plus de fournir la structure en bois, nous avons également apporté notre expertise sur les différents habillages intérieurs et extérieurs. Toutes les contraintes techniques ont dû être revues dans leur ensemble et je tiens à saluer le professionnalisme de nos partenaires. Ils ont réalisé un travail approfondi de comparaison entre la construction traditionnelle et notre structure. C’est une ressource précieuse que de pouvoir s’appuyer sur cette étude. »

Cette dernière a également pu démontrer que cela ne coûtait pas forcément beaucoup plus cher de passer par la filière bois. Outre le coût de construction et les frais de chantier y afférents, il faut également tenir compte de la superficie vendable. D’où l’intérêt de gagner en espace intérieur. « En enlevant du béton et de l’isolant, on va gagner de la superficie qui pourra être valorisée par le futur acquéreur. Des bénéfices peuvent également être réalisés au niveau des fondations, car le bois est plus léger que le béton. »

Les Hauts de Belair

Situé à Merl, au sein du PAP Parc des Aubépines, Thomas & Piron y développe l’ensemble immobilier Les Hauts de Belair constitué d’une douzaine d’immeubles. Le projet en question est l’un d’entre eux. Le bâtiment proposera 8 appartements : 5 au rez-de-chaussée, 2 au premier étage et un penthouse au second.

Dans son étude et jumeau numérique, Leko Labs a pensé à tous les détails pour que la construction se fasse au mieux. « Tout a été décortiqué dans les moindres détails afin que les panneaux de bois, construits dans nos ateliers, s’intègrent parfaitement. De plus, dans notre modèle final, chaque vis et chaque boulon sont modélisés afin que l’ensemble du chantier soit maîtrisé à 100 %.

Nous mettons un fort accent sur la modélisation 3D qui nous permet de maitriser les coûts, et donc être plus compétitifs. Ce travail en amont est colossal, mais permet de limiter les mauvaises surprises et facilite grandement la collaboration avec les constructeurs. Les monteurs, équipés de tablettes, peuvent se baser sur des plans ultra-détaillés pour connaître leur tâche quotidienne à réaliser. »

Une précision qui a également un impact positif sur la sécurité des ouvriers (environ 20% d’accidents en moins) et sur le nombre de camions (diminution des nuisances pour les riverains).

Leko Labs ne s’arrête pas en si bon chemin. Si actuellement elle doit encore acheter ses planchers en CLT (Cross Laminated Timber – panneaux lamellé croisé en bois massif) qui sont déposés sur des voiles porteurs LEKO, structurels et isolants, qui forment le squelette du bâtiment, Leko Labs est en train de développer son propre système de plancher, lui aussi breveté. « Nous pourrons ainsi fournir un système structurel complet (one-stopshop). Les éléments numérotés arrivent sur le chantier avec une notice de montage interactive. La facilité de montage est au cœur des attentions de Leko Labs. On sait très bien où chaque élément se positionne. Nous installons tous les verticaux en une journée. Le lendemain, on pose les planchers. Il nous faut moins d’une semaine pour réaliser un étage complet avec tous les éléments. »

Les murs LEKO sont donc fabriqués hors-site, en son usine luxembourgeoise. Ils arrivent sur le chantier prêt à l’emploi même par temps pluvieux. Le côté extérieur, est revêtu d’un pare-pluie, tandis que l’intérieur est protégé par un frein-vapeur étanche à l’eau pour la durée du chantier. Le but est de préserver chaque élément de l’humidité, afin que l’eau n’ait pas d’impact sur la structure.

Un enthousiasme collectif

Même si, de l’extérieur, le montage a l’air simple, il est important que les ouvriers soient formés à cette nouvelle technique de construction. Est-ce compliqué ? « Nous possédons une main-d’œuvre hautement qualifiée avec des coffreurs mais également des menuisiers dont les compétences seront renforcées par notre expérience issue de notre filiale belge », explique François Poncelet. « Contrairement à un chantier traditionnel où il faut effectuer des découpes dans le bois, pour le projet Les Hauts de Belair, il n’y a pas à sortir une scie ou une tronçonneuse. On a juste besoin d’une visseuse. L’assemblage est simplifié mais il y a tout de même beaucoup d’informations à assimiler. C’est pourquoi une attention particulière sera apportée durant la préparation de chantier, à la lecture des plans et à la visualisation des modèles 3D, afin d’éviter toute hésitation une fois sur le chantier. »

Mais au fait, pourquoi cette collaboration avec Leko Labs ? « Tout d’abord, leur approche innovante de la construction bois nous a immédiatement captivés. », précise François Poncelet. « Ensuite, nous partageons avec Leko Labs une vision commune axée sur l’excellence et la satisfaction du client. Un autre aspect crucial de notre choix est leur capacité à proposer un produit compétitif sur le plan financier ».

Si le bois est évidemment attrayant d’un point écologique, Thomas & Piron anticipe également les défis futurs, notamment l’augmentation de la taxation du béton dans les années à venir. « En intégrant progressivement le bois dans nos projets, nous préparons l’avenir et ajustons nos méthodes de travail. Nous avons réalisé une étude approfondie, incluant de nombreuses comparaisons, pour garantir la viabilité du projet et son éligibilité aux primes LENOZ. Adopter le bois ne signifie pas renoncer au béton et à l’acier, mais explorer des alternatives durables. Il est important de noter que l’acier et le béton représentent 15% des émissions mondiales de gaz à effet de serre, contre 2% pour l’aviation. Le secteur du bâtiment, à lui seul, contribue à hauteur de 40% des émissions, en raison de l’empreinte carbone des matériaux de construction et des systèmes de chauffage, de refroidissement et d’isolation. En améliorant l’isolation et en construisant des bâtiments à faible empreinte carbone, nous ne faisons pas du greenwashing, mais nous contribuons à la préservation de la planète. Tous les pays suivent cette voie. En France, réduire l’empreinte carbone des bâtiments est déjà une obligation, et au Luxembourg, la prime LENOZ, dont bénéficiera le projet, deviendra également incontournable. »

Chez Thomas & Piron, comme pour Leko Labs, on l’a bien compris. Le but est d’arriver à proposer des solutions bas-carbone, principalement pour préserver la planète. Mais également pour s’adapter à toutes les directives européennes et à l’évolution des mentalités.

Sébastien Yernaux

Images : Thomas & Piron / LEKO Labs